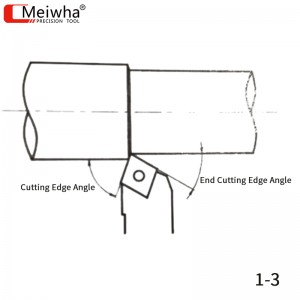

5.主切削刃角度的影响

减小主偏角可以提高刀具强度,改善散热条件,加工时表面粗糙度更小。这是因为主偏角较小时,切削宽度较长,切削刃单位长度上受到的力较小。此外,减小主偏角还可以提高刀具的使用寿命。

一般车削细长轴或阶梯轴时,选择90°主前角;车削外圆、端面和倒角时,选择45°主前角。增大主前角,可减小径向分力,使切削过程稳定,增加切削厚度,改善断屑性能。

| 价值 | 具体情况 |

| 小刃角 | 高强度、高硬度、表面硬化层的材料 |

| 大刃角 | 当机床刚性不足时 |

6. 次角的影响

副角是影响表面粗糙度的主要因素,其大小也影响刀具的强度。过小的副角会增加副侧面与已加工表面之间的摩擦,引起振动。

选择的副角的原则是:粗加工时或在不影响摩擦、不引起振动的条件下,应选择较小的副角;精加工时,可以选用较大的副角。

7. 圆角半径

刀尖圆弧半径对刀尖强度和加工表面粗糙度有较大影响。

较大的刀尖圆弧半径可以提高切削刃的强度,在一定程度上可以减少刀具前后切削面的磨损。但刀尖圆弧半径过大时,径向切削力增大,容易引起振动,影响加工精度和工件的表面粗糙度。

| 价值 | 具体情况 |

| 小圆角半径 | 浅切口的精细加工;加工细长轴类零件;当机床刚性不足时。 |

| 大圆角半径 | 粗加工阶段;加工硬质材料并进行间歇切削操作;当机床刚性好时。 |

发布时间:2025年7月30日