壳形铣刀

何时使用壳式铣刀?

壳式铣刀通常用于以下情况:

大型表面铣削:壳式磨机具有较大的直径,使其成为快速铣削大面积表面积的理想选择。

高生产率:其设计允许更多的插入件和更高的进给率,从而提高生产率。

多功能性:工具可以轻松更换,壳牌磨机适用于不同的材料和饰面。

更好的表面光洁度:切削刃数量的增加通常会带来更光滑的成品表面。

成本效益:尽管初始成本较高,但从长远来看,更换单个刀片而不是整个工具可以节省成本。

壳式铣刀的优势

多功能性——壳式铣刀几乎可以执行任何类型的周边铣削或槽铣削操作。其灵活性使得一把刀具即可铣削平面、肩部铣削、槽铣削和轮廓铣削。这可以减少车间所需的刀具数量。

材料去除率 – 壳式铣刀的切削面较大,这意味着其材料去除速度比立铣刀更快。其较高的金属去除率使其非常适合粗加工和重型加工应用。

切削稳定 – 套式铣刀刀体拥有宽阔的切削刃和高刚性,即使在较大的轴向切削深度下也能实现稳定的切削。套式铣刀可以承受较大的切削力,不会出现挠曲或颤动。

切屑控制 – 壳式铣刀的排屑槽即使在铣削深腔或型腔时也能高效排屑。这使得铣刀能够更清洁地铣削,并减少切屑再次切削的可能性。

缺点壳牌磨机:

有限的应用:与面铣刀一样,壳铣刀主要用于面铣削,可能不适合精细或复杂的铣削操作。

成本:壳式磨机由于其尺寸和复杂性,其初始成本也可能较高。

需要心轴:壳式铣刀需要心轴进行安装,这会增加总体成本和设置时间。

套式铣刀的选择要素

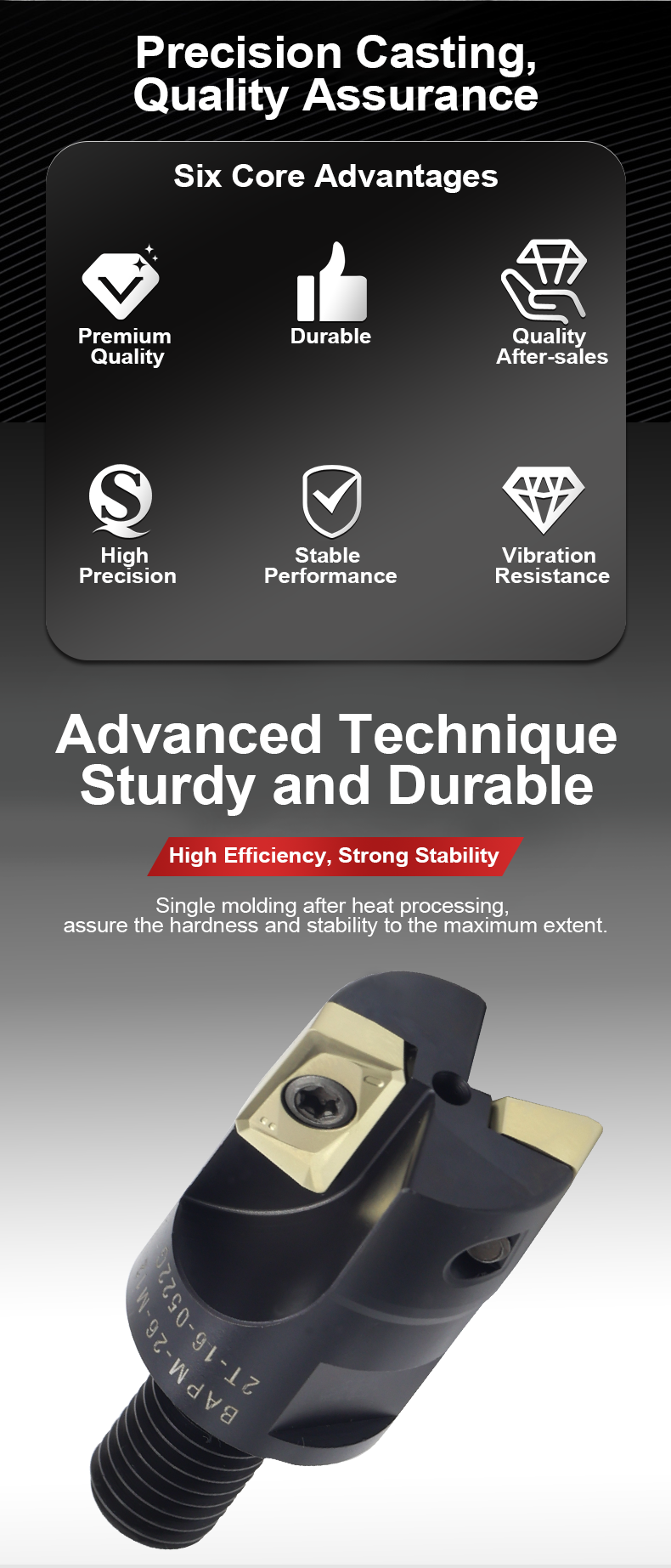

刀具材质——硬质合金套式铣刀对大多数材料具有最佳的耐磨性。高速钢也可使用,但仅限于硬度较低的材料。

齿数——齿数越多,表面越精细,但进给率越低。粗加工通常使用 4-6 齿,而半精加工/精加工则使用 7+ 齿。

螺旋角 – 对于难加工材料和断续切削,建议使用较小的螺旋角(15-30度)。对于钢和铝的常规铣削,较大的螺旋角(35-45度)效果更佳。

刃数——具有更多刃数的壳式铣刀允许更高的进给率,但会牺牲排屑空间。最常见的是 4-5 刃。

刀片 vs 整体硬质合金——刀片齿刀具允许可更换刀片进行分度。整体硬质合金刀具磨损后需要研磨/锐化。